El aire comprimido se puede definir como una masa de aire que se encuentra a una presión superior a la atmosférica. Se utiliza como energía o para acumularlo para un uso posterior. Es considerado por algunos autores como la cuarta energía, detrás del agua, el gas y la electricidad.

El uso del aire comprimido en la industria es muy común, ya que se utiliza para muchas aplicaciones, es más rápido que los sistemas hidráulicos y se puede generar de manera local. La gran mayoría de los procesos productivos lo utilizan.

Para conseguir aire comprimido se requiere de un compresor de aire. Los compresores son máquinas que cogen aire atmosférico para aumentar su presión. Este proceso consume una importante cantidad de electricidad. Es por ello que las instalaciones de aire comprimido incluyendo los equipos que producen el aire, sus elementos complementarios y la red de tuberías de distribución deben estar en buen estado y minimizar el consumo energético.

La realidad nos dice algo bien distinto. El sistema de aire comprimido se ha convertido en una ‘caja negra’ del consumo energético total de las empresas, un gasto económico constante y desconocido. Al utilizarse para tantas aplicaciones, su uso es muy variable, con lo que es muy difícil saber si el sistema está optimizado y en buen estado.

La utilización de un Software de Monitorización Energética como DEXMA permite descifrar y caracterizar esta caja negra de consumo.

¿Por qué monitorizar el sistema de aire comprimido?

Las principales ventajas de la monitorización del sistema de aire comprimido como parte de los proyectos de eficiencia energética en la industria son las siguientes:

Detección e identificación de las ineficiencias.

Detección e identificación de las ineficiencias.

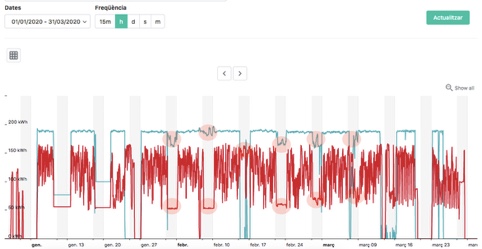

DEXMA Optimise permite conocer en tiempo real y de manera sectorizada el consumo eléctrico de los compresores de aire. De esta manera somos capaces de conocer cuándo, cuánto y de dónde proceden los consumos.

El caso más común en la industria es identificar consumos pasivos durante la noche y los fines de semana, cuando la producción está parada.

Conocer y entender el origen del consumo de aire comprimido.

Conocer y entender el origen del consumo de aire comprimido.

Tener monitorizada la planta industrial permite relacionar los diferentes procesos productivos con el consumo de aire comprimido. Podemos determinar aquel consumo que está directamente relacionado con un proceso productivo (una línea de producción) y aquellos consumos permanentes (que no dependen de ningún tipo de proceso productivo). Por ejemplo, realizando pruebas de consumos en vacío.

Fuente: Consumos pasivos en fin de semana candidatos a corresponder a fugas des sistema.

Los consumos de compresores cuando la producción está parada provienen mayoritariamente de fugas. Este consumo no está aportando ningún valor y hay que minimizarlo al máximo. Haciendo diferentes pruebas se puede determinar el origen concreto de estas fugas.

Paralelamente se pueden calcular las líneas base de consumo de compresores respecto a la producción que también nos darán un término fijo (ordenada al origen) que cuantificará el consumo que se escapa en fugas.

Cálculo del coste de ineficiencias.

Cálculo del coste de ineficiencias.

Una vez identificamos los consumos, podemos cuantificar qué coste nos están representando las fugas, la sobre-presión del aire, la utilización de compresores antiguos, los consumos pasivos, etc.

Cuantificar monetariamente las ineficiencias permite conocer el peso que tienen respecto al coste energético global y priorizar las inversiones.

Aplicación y comprobación de la eficacia de las medidas correctivas.

Aplicación y comprobación de la eficacia de las medidas correctivas.

Una vez identificados los puntos problemáticos, es imprescindible comprobar que las medidas que se han adoptado para subsanar los problemas estén dando el resultado esperado.

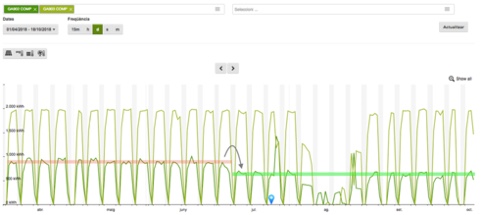

Con DEXMA podemos comparar consumos de diferentes periodos temporales y cuantificar el ahorro conseguido. Además, nos permite verificar si el ahorro se asemeja al previsto mediante los proyectos de medida y verificación (M&V).

Mantenimiento óptimo del sistema de aire comprimido.

Mantenimiento óptimo del sistema de aire comprimido.

Una vez se tiene el sistema de aire comprimido optimizado, la monitorización nos permite mantenernos en este perfil de máxima eficiencia energética gracias a la programación de alarmas ante cualquier situación anómala.

Estas alarmas también pueden estar programadas para ayudar en el mantenimiento preventivo de los compresores. Una evolución del consumo ascendente puede indicar una pérdida de rendimiento de los equipos.

Fuente: Proyecto de medida y verificación de ajustes en la presión de trabajo de los compresores.

Detección de anomalías.

Detección de anomalías.

Gracias a la monitorización continua podemos detectar los problemas de la instalación de una manera más rápida y precisa. En la gran mayoría de las industrias donde no hay monitorización, los problemas se detectan en las revisiones periódicas de mantenimiento que se realizan, con lo que pueden pasar varias semanas sin que no se resuelva la problemática.

Con DEXMA, el tiempo de reacción es mucho menor y, por lo tanto, se minimiza el impacto negativo.

Fuente: Cambio en el perfil de consumo de los compresores después de semanas de funcionamiento en el nuevo régimen.

El aire comprimido, clave en el plan de eficiencia energética en la industria

La monitorización energética del sistema de aire comprimido se ha convertido en una prioridad para las industrias comprometidas con la eficiencia energética. Es un punto clave en el consumo eléctrico con un potencial de mejora muy importante.

Desde Enertips, como consultoría de eficiencia energética, ayudamos a la industria a optimizar consumos y minimizar costes, consiguiendo una mayor competitividad y a ser más respetuosos con el medio ambiente.

Nota de la Redacción: este artículo fue publicado con el amable permiso del autor, Dani Puigdomenèch.

Dani Puigdomenèch es Cofundador y Director de Proyectos de Enertips. Enertips es una consultoría energética con amplia experiencia en auditorías y proyectos de eficiencia energética en pyme y gran empresa del sector industrial.